用活性炭作吸附劑的油氣回收裝置主要有兩種技術路線,一種為蒸汽解吸法:采用常壓操作,對設備和閥門密封性要求低,設備投資小,但要求有蒸汽、冷卻水和儀表風,此方法已被成熟應用。另一種為真空解吸法:采用常溫真空操作,對設備和閥門]的密封性要求高,設備投資稍大,但對公用工程需求低(只要有電源就可運行)。根據油庫等作業場所的特點,油氣回收裝置應采用真空解吸法。

1.1真空解吸法工作原理

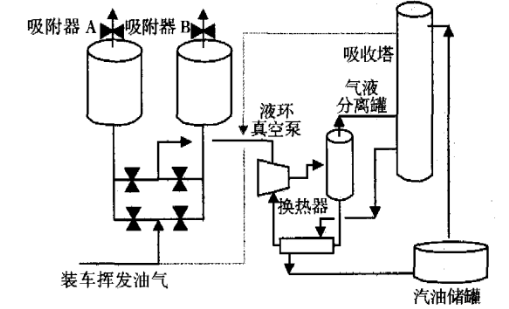

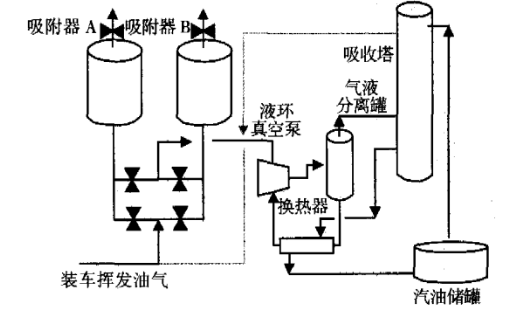

裝置以活性炭作為吸附材料,活性炭的特性是單位體積有極大的表面積,可以有效地吸附油氣中的烴。基本的油氣回收裝置是一- 種變壓吸附流程,它由兩個交替工作的活性炭床組成,活性炭的再生則通過真空泵提供的抽真空操作來完成,并在再生循環的最后,通過空氣吹掃閥對活性炭床進行吹掃。再生過程中,從活性炭床解吸下來的油氣通過兩個過程實現回收。首先在液環真空泵中被壓縮,然后進入吸收塔,由通過進油泵進人裝置的汽油噴淋吸收。此汽油同時作為液環真空泵封液的換熱介質。活性炭吸附法油氣回收裝置流程見圖1。

1.2 設備介紹整個裝置可以分為吸附解吸系統、循環真空系統、吸收系統。吸附解吸系統:包括吸附罐、控制閥門、氣體流量計等。吸附罐一用一備,里面填充大量的油氣回收專用活性炭;控制閥門由零泄漏的蝶閥組成,通過程序控制來開關管路,控制吸附和解吸過程的轉換;流量計起到計算流量的作用,同時也是判斷床層是否吸附飽和需要解吸的重要依據。來自油罐車的油氣通過油氣緩沖罐、氣體流量計、進口控制閥進人吸附器,油氣被活性炭床層吸附,達標氣體由放空閥排放到大氣中。液環真空系統:包括解吸閥門、液環真空泵、換熱器、氣液分離罐等。裝置對真空泵要求較高,在低氣壓時仍要求較高的抽氣速率,液環真空泵使床層在真空下操作,達到解吸壓力后,油氣從床層分離出來,未完全解吸的油氣經過氣體吹掃后獲得解吸。液環真空泵出口氣體經氣液分離罐進行氣液分離后進人吸收塔,循環液經管路到達換熱器換熱后,再流回真空泵。吸收系統:包括吸附塔、液體流量計、循環油泵等。吸附塔內裝有填料,被真空系統解吸出來的油氣與來自罐區的常溫“貧油”在此逆流接觸,吸收尾氣返回活性炭床層與裝車產生的油氣混合后.

吸收系統:包括吸附塔、液體流量計、循環油泵等。吸附塔內裝有填料,被真空系統解吸出來的油氣與來自罐區的常溫“貧油”在此逆流接觸,吸收尾氣返回活性炭床層與裝車產生的油氣混合后進人活性炭床再次被吸附。吸收塔底部正常情況下保持--定的“貧油”液位,保證吸收過程的正常運轉。

1.3技術特點

吸附器和床層的設計采用了傳統設計和應用軟件設計相結合的方法,充分優化了吸附器的徑高比和內部結構。其技術特點:①在吸附床層的底部設置了縱向式多孔氣體分布器,使進人床層的油氣分布均勻。②活性炭吸附床層采用多種粒徑、多層填充,使吸附床層的穿透曲線得到優化,在提高吸附效率的同時,降低了床層阻力。③床層內部設置了多層細金屬網支撐結構,增強了床層的導熱性,增加床層安全系數,可有效避免惡性氧化升溫現象。與國外同類裝置相比,床層的活性

炭用量減少20%;額定的動態吸附飽和率提高到5%;經實測,在設計流量下床層的壓降小于100Pa;通過床層兩側的測溫點觀察,床層吸附過程的溫升在5~ 10C。

在實驗室和現場實驗研究的基礎上,開發了油氣回收裝置活性炭床層真空法再生工藝包。該工藝的特點解吸速度快、解吸徹底,并且低能耗。與傳統的熱解吸方法相比,降低了解吸過程對吸附材料的損壞,提高了安全性,降低了對公用工程的依賴。與國外同類裝置相比,在解吸時間不變的情況下,裝置的設計操作周期延長近1倍;對解吸真空度的要求降低20%;能耗降低約50%。油氣回收裝置的自動控制系統可以分為兩部分:一是采用PLC對裝置的運行過程實施全面自動控制;二是利用上位機對裝置的運行過程實施在線監控。其關鍵點是上位機中嵌人了SDG(Signed Directed Graphs)技術模塊,可對溫度、壓力、流量、液位、濃度、閥位等多個參數實施綜合分析。當出現異常情況時(如吸收塔的液位超限、控制閥的閥位回訊信號不正常、吸附罐內溫度超高等),系統就會自動停車,關閉所有閥門。同時會在上位機上產生聲光報警,彈出對話框,顯示出報警變量,并給出處理問題的方案,便于快速處理異常問題。

結語使用國產油氣回收處理裝置后,大大降低了日油庫發油平臺周圍油氣濃度.消除了安全隱患,使裝車安全性大幅度提高。油氣揮發得到控制,避免資源浪費。

| 上一條:您知道油氣或是設備如何保養嗎? | 下一條:油氣回收裝置的管道應該怎么挑選? |